Tras finalizar el blank de bambú, era hora de fabricar y montar el resto de elementos de la caña.

Haciendo siempre caso de las recomendaciones de mi amigo Paco Lizarraga, elegí las peores rodajas de corcho de que disponía pues nunca antes había fabricado una empuñadura. Es cierto que el corcho que compré era de muy buena calidad, por lo que elegir las peores fue complicado.

Para ello usé una varilla roscada de 8 mm impregnada de aceite para evitar que el pegamento se agarre a ella, arandelas, dos tuercas para hacer el contratuerca en uno de los lados y una palomilla para apretar el conjunto.

Usé 13 rodajas 1/2 pulgada de grosor (12,7 mm) y 1 pulgada de diámetro (25,4 mm) que dieron una longitud de 16,5 cm de longitud. Suficiente para una caña tan corta. El agujero que traía el corcho era de 6 mm, pero yo lo agrandé hasta los 8 mm con una broca. El diámetro del corcho, aunque fue al final suficiente, a lo mejor debía haber sido algo mayor para tener más material con el que trabajar. Tal vez la mejor opción debería ser 28 o 32 mm de diámetro. En mi segunda compra de corcho he comprado de 32 mm, que usaré para las partes más gruesas de las empuñaduras.

Para pegar las rodajas usé cola de carpintero Titebond III resistente a la humedad. Apliqué la cola, apreté bien las dos tuercas entre si para hacer un punto fijo en la varilla y fui apretando la palomilla hasta que me pareció que todas las rodajas quedaban bien unidas sin huecos entre ellas. Dejé secar hasta el día siguiente.

Para tornear la empuñadura me fabriqué un rudimentario torno con un soporte de banco para taladro (a la venta en cualquier centro de bricolaje o internet) y un taladro muy barato chino comprado en el Carrefour con selector de velocidad.

Como contrapunto, o más bien a modo de luneta, usé dos tablas de contrachapado unidas a 90º y que luego atornillaría al banco de trabajo. En la tabla vertical hice un taladro pasante (aquí hay que tener cuidado de hacerlo a la misma altura que el portabrocas del taladro) donde metí a presión un rodamiento con agujero interior de 8 mm (igual al grosor de la varilla roscada) donde apoyaría el conjunto cuando este girara. Más difícil de explicar que de fabricar.

En el extremo más grueso dejé una arandela que era exacta en diámetro al grosor que le quería dejar en ese lugar a la empuñadura y así me servía de guía para saber hasta donde sacar material.

En el extremo fino, donde se produciría la transición al blank, puse solamente una tuerca para que me permitiera comer más corcho en ese lugar.

He torneado la empuñadura con lija para madera. Empecé usando lijas del 40 y 60, pero enseguida vi que no hacía falta que fueran tan gruesas. Con la de 120 me ha bastado para darle forma. Primero dejé un cilindro más o menor uniforme. Luego fui comiendo la empuñadura según el perfil que quería, que en este caso seria tipo cigarro. No me he ceñido a ninguna media en particular, solamente he tenido cuidado en la unión del corcho y el blank ,y del corcho y el portacarretes, que ahí si que las medidas debían ser más concretas. El resto de la empuñadura la he hecho probando de vez en cuando a agarrarla y ver donde tenía que quitar material para que me fuera cómoda.

Para rematar la empuñadura he usado lija del 240 para afinar y del 360 para dejarla impoluta. No he usado masilla reparadora de corcho para tapar agujeros. Alguno había pero no me parecieron excesivos.

Una vez acabada la empuñadura, la he desmontado y con una lima redonda le he ido agrandando el agujero para poder meterla en el blank. He visto que el corcho en la parte superior, donde irá el Winding Check, era algo grueso, así que la he vuelto a tornear un poco para que quedara mejor, afinando un poco la punta.

Una vez que todos los elementos llegaron (portacarretes, anillas, ferrules...) he procedido a cortar a las medidas definitivas el blank, teniendo en cuenta el diámetro interior de los ferrules, la posición de la empuñadura y el portacarretes. No lo voy a negar, eso de cortar tu blank acojona.

Para ello he usado un pequeño serrucho usado para la construcción de maquetas, con un diente muy pequeño que hace unos cortes muy limpios y precisos.

En este momento ha sido cuando he puesto en valor el consejo de Paco de que dejara cada tramo del blank 5-10 cm más largos por cada lado.

Luego he realizado un "montaje en seco sin pegamento para ver que todo encajaba bien.

Para el montaje de estos elementos me he ayudado de un útil rudimentario compuesto por dos trozos de contrachapado, donde uno tiene un agujero lo suficientemente grande para pasar el blank, pero no tanto para que pase el Winding Check y dos agujeros para unas varillas roscadas. El otro trozo tiene los agujeros para las varillas pero solo tiene un pequeño rebaje hecho con una broca plana donde apoyar el portacarretes.

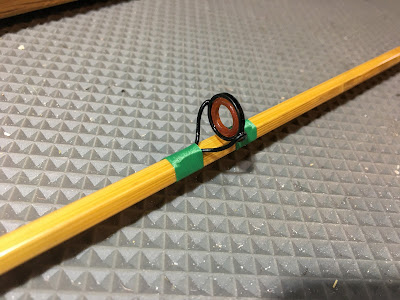

Para unir alineadas todas las partes, me he ayudado de cinta de carrocero, donde he dibujado una línea en la cinta en el lugar donde debería ir el carrete. He usado epoxi de 24 h. de secado para que me diera tiempo a alinear y corregir sin prisas. Luego he apretado las palomillas y he dejado prensado todo un día. Eso sí, antes de que seque el pegamento hay que eliminar los sobrantes, con especial atención al hueco donde irá alojada la patilla del carrete, no lo vayamos a bozar de epoxi y luego no pueda entrar la patilla.

Un tema que quiero señalar es que la zona del blank que quedó dentro de la empuñadura, la lijé un poco para eliminar los restos de cera del pulido y que quedara una superficie rugosa donde agarrarse el epoxi.En la zona del portacarretes agrandé la sección del blank con unas vueltas de cinta de carrocero que le di en tres zonas separadas, para que quedara centrado pero que a la vez hubiera huecos que quedaran rellenos de epoxi.

Para el montaje de los ferrules, y como no dispongo de torno, he usado el método de rebajar las puntas del blank con lija. Para ello, con mucha paciencia, me he sentado tranquilamente en una silla he ido girando el blank con la mano derecha dentro de un papel de lija que iba apretando poco a poco con la izquiera. Así he rebajado por igual las aristas del blank, consiguiendo un cilindro más o menos perfecto. A base de ir probando a meter la punta en el ferrule conseguiremos la dimensión adecuada.

Los ferrules que compré fueron de la talla 12/64 que eran los recomendados en el libro para este perfil de caña. En teoría deberían venir ajustados, es decir, que el macho entrara en la hembra perfectamente, o al menos así los pagué yo. La realidad es que no venían ajustados y tuve que ajustar el macho para que entrara en la hembra.

Para ello usé mi taladro de columna a bajas revoluciones. Este método según me han comentado puede ser una temeridad, pues es muy fácil pasarte lijando. A mi me ha funcionado pero es cierto que te puedes cargar el ferrule, pues una vez que te pasas lijando, no hay vuelta atrás.

Yo lo que hice fue usar uno de los trozos que corté del blank de bambú. Lo redondeé con una lija hasta que me entró a presión en el ferrule. Luego sujeté el conjunto por el bambú al portabrocas del taladro y lo hice girar a bajas revoluciones. Con un pequeño taco de madera y lija de metal del 1200 mojada con aceite, he ido limando poco a poco el macho, midiendo cada poco con el calibre y viendo si entraba en la hembra. En cuanto el macho entraba ajustado y al sacarlo hacía un plof! he parado de limar. Luego le he dado un poco con un trapo untado en pasta verde de pulir.

Los ferrules tenían un color níquel que a mi no me gusta. Para oscurecerlos los he pavonado en frío con el líquido de la foto.

Les he dado cuatro baños en el líquido con otros tantos enjuagues en agua. Para no tocarlos con la mano los he metido a presión en dos varillas de madera. Aunque no se ve en la foto, la parte del ferrule macho que va dentro de la hembra lo he tapado con cinta de carrocero durante el tratamiento para evitar que esa zona cambie de color.

Tras el pavonado le he dado un par de capas de barniz acrílico transparente mate. A mi me gusta el aspecto en que han quedado de los ferrules.

Luego he vuelto a revisar que los ferrules encajen bien en el blank y que al montar las dos partes de la caña quedan rectas y no se tuerza la unión para ningún lado. Una vez comprobado esto, he pegado con epoxi los ferrules y los he sujetado con numerosas vueltas de backing para que las aletas de los ferrules queden en su sitio bien pegadas al blank.

Ya solo falta ponerle las anillas. Otra tarea que nunca había hecho y que sería mi primera vez.